1: Basınç Altında Geleneksel Korozyon Direnci: Paslanmaz Çelik ve Kaplama Teknolojilerinin Sınırları Kimyasal pompalar

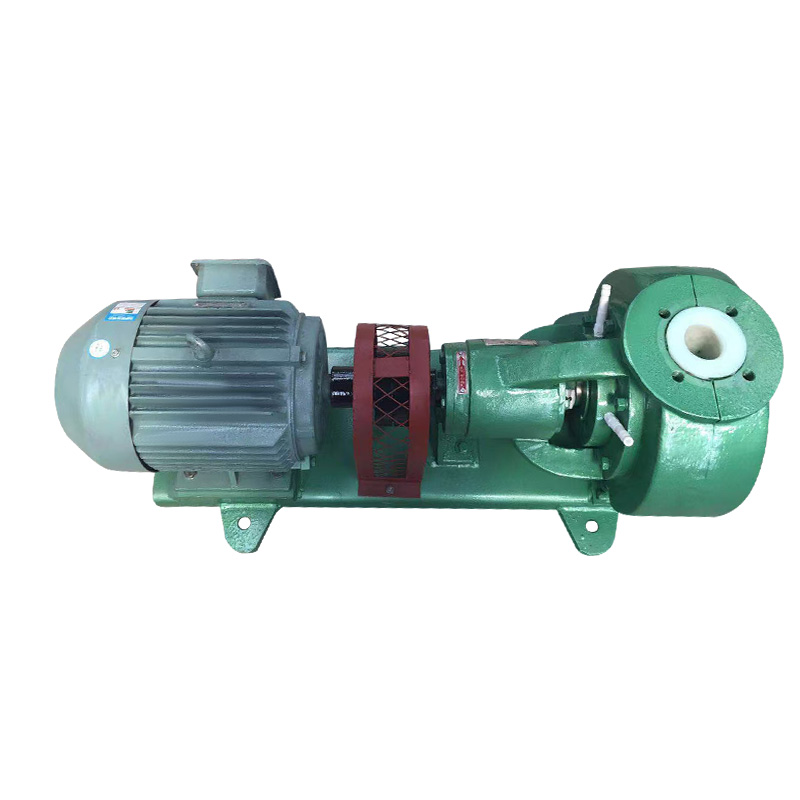

1.1: Paslanmaz çelik, hafif kimyasal ortamlarda temel koruma sağlar

Paslanmaz çelik uzun zamandır orta aşındırıcı koşullarda çalışan kimyasal pompalar için tercih edilen malzeme olmuştur. Doğal direnci, metali oksidasyondan izole eden ince bir pasivasyon tabakasından gelir. Sıvıların nötr veya sadece hafif asidik olduğu ortamlarda, bu malzeme uzun süreli, kararlı pompa çalışması sağlar. Maliyet etkinliği ve genel dayanıklılığı, temel endüstriyel kullanım için uygun hale getirir.

1.2: Alaşım geliştirmeler ılımlı bir iyileşme sunar, ancak karmaşık ortamda yetersiz kalır

Krom ve nikel gibi elemanlar ile alaşım, kimyasal pompaların biraz daha agresif ortamlarda çalışmasına izin verdi. Bu ilaveler metali arttırır ’ S oksidasyona ve genel korozyona karşı direnç. Bununla birlikte, geleneksel alaşım bileşimleri tarafından sağlanan koruma, özellikle çok fazlı veya karışık asit bazlarını içeren yüksek reaktif veya kararsız kimyasal karışımlarla uğraşırken sınırlı kalır.

1.3: Kaplama teknolojileri uzun süreli çözümler değil, geçici engeller sağlar

Korozyona dayanıklı kaplamalar genellikle pompa yüzeyleri üzerinde fiziksel bir kalkan oluşturmak için uygulanır. Çevreye bağlı olarak, bu kaplamalar belirli dirençler için uyarlanabilir. Bununla birlikte, zayıf yapışma, sıvı akışından erozyon, mekanik stres ve sıcaklık değişiklikleri gibi konular uzun süreli etkinliklerini zayıflatır. Kaplama başarısız olduğunda, ana metal pompa bütünlüğünü tehlikeye atarak derhal saldırıya karşı savunmasız hale gelir.

2: Klorürün gizli tehlikeleri: Paslanmaz çelik neden aşırı kimyasal uygulamalarda başarısız oluyor

2.1: Klorür iyonları pasif filmleri yok ederek hızlı lokalize korozyona yol açıyor

Klorür açısından zengin ortamlarda - deniz suyu, belirli asitler veya kimyasal bulamaçları içerenler gibi - Paslanmaz çelik üzerindeki koruyucu film hızla bozulur. Klorür iyonları küçük, agresif ve son derece hareketli, kolayca nüfuz eden mikro defeklerdir ve altta yatan metale saldırır. Pasivasyon tabakası tehlikeye atıldıktan sonra, lokalize korozyon hızla başlar ve yayılır.

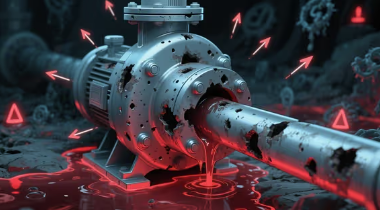

2.2: Çukurlaşma ve çatlak korozyonu pompaların yapısal bütünlüğünü tehdit eder

Çukur korozyonu genellikle küçük yüzey kusurlarında veya kapanımlarda başlar. Metal katmanlara nüfuz eden ve pompa bileşenlerinde zayıf noktalar yaratan derin, dar delikler oluşturur. Bu arada Crevice korozyonu, flanşlar, contalar veya sıvının durgunlaştığı dikişler gibi statik bölgelerde gelişir. Bu fenomenler hızla yükselir, yapısal bütünlüğü zayıflatır ve delikler veya sızıntılar gibi arızalara yol açar.

2.3: Kontrolsüz korozyon ekipman arızasına ve üretim risklerine neden olabilir

Korozyon ilerledikçe, kimyasal pompanın mekanik mukavemeti azalır. Azaltılmış duvar kalınlığı, çatlama ve sızıntı, pompa performansını tehlikeye atar ve planlanmamış kapanmalara ve hatta güvenlik olaylarına yol açabilir. Petrokimya veya farmasötik üretim gibi sürekli üretim ortamlarında, bu tür başarısızlıklar üretkenlik ve personel güvenliği için ciddi riskler oluşturmaktadır.

3: Yüksek performanslı alaşımlar ve kaplamalar: Güçlü ancak maliyetli ve kusurlu savunmalar

3.1: Yüksek performanslı alaşımlar etkilidir - Ancak kitlesel kullanım için finansal olarak yaşanamaz

Yüksek molibden veya titanyum içeriğine sahip olanlar gibi gelişmiş korozyona dayanıklı alaşımlar, aşırı kimyasal maruziyet altında gelişmiş dayanıklılık sunar. Bununla birlikte, nadir metaller, karmaşık işleme ve titiz kalite kontrolü gerektirirler. Bu faktörler maliyetleri önemli ölçüde şişirir ve yüzlerce pompa aynı anda çalışan çoğu kimyasal bitki için büyük ölçekli uygulamayı pratik hale getirir.

3.2: En iyi alaşımlar bile uzun süreli stres ve aşırı koşullar altında bozulur

Sağlamlıklarına rağmen, yüksek performanslı alaşımlar yüksek basınç, sıcaklık dalgalanmaları veya uzun süreli kimyasal saldırının etkilerine karşı bağışık değildir. Zamanla, tane sınırı zayıflaması, alaşım elemanlarının difüzyonu ve pasivasyon bozulması gibi mikroyapısal değişiklikler korozyon direncini azaltır. Bu, performans bozulmasına ve daha az gelişmiş malzemelerde görülen aynı uzun vadeli başarısızlık riskine yol açar.

3.3: Kaplama arızaları mekanik ve termal stres faktörleri tarafından hızlandırılır

Koruyucu kaplamalar hızlı bir düzeltme olarak görünebilir, ancak operasyonel yükler altında ciddi dayanıklılık sorunları ile karşılaşırlar. Pompa titreşimi, sıvı hızı, kavitasyon ve termal döngü, kaplama delaminasyonuna veya çatlamaya katkıda bulunur. Bir kaplama küçük bir alanda bile başarısız olduktan sonra, aşındırıcı ajanlar metal substrata doğrudan erişim sağlar ve tüm sistemi kısa bir süre içinde tehlikeye atar.